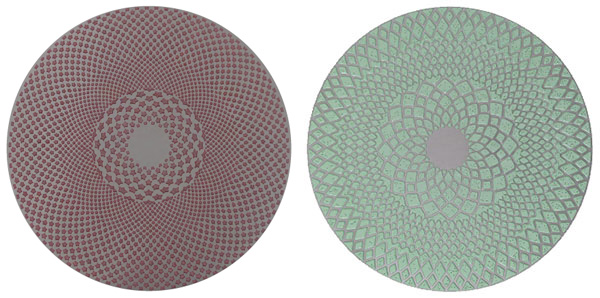

金刚石研磨片 和精磨片

科密特推出一系列新的金刚石研磨片和精磨片,用于其金相研磨和抛光机。精磨和金刚石抛光片与科密特金刚石研磨液一起使用。

科密特金刚石研磨片的优势

- 高度一致的切削,同时达到完美的平整度

- 在提供优质的表面光洁度的同时,保持平整度

- 卓越的耐久性和极高的性价比

- 适用于磁力安装

科密特金刚石研磨片

| 金刚石研磨片 | 片直径 (mm) | ||||

|---|---|---|---|---|---|

| 粒度 | 微米 | 颜色 | 200 | 250 | 300 |

| 80 | 251 | 红色 | 343580 | 343576 | 343572 |

| 120 | 107 | 黄色 | 343581 | 343577 | 343573 |

| 220 | 76 | 绿色 | 343582 | 343578 | 343574 |

| 600 | 30 | 蓝色/黑色 | 343583 | 343579 | 343575 |

| 1200 | 15 | 黑色 | 343588 | 343589 | 343590 |

科密特精磨片

| 科密特精磨片 | 片直径 (mm) | |||

|---|---|---|---|---|

| 精磨片 | 颜色 | 200 | 250 | 300 |

| 6-3µm | 绿色 | 343585 | 343587 | 343819 |

金刚石研磨片说明书

研磨前检查事项

磁性支撑磨盘

检查磁性支撑磨盘的平整度极其重要。如果不够平整,则采用1"x1"x5"修整棒磨平其高的地方,并采用直尺测量平整度。直尺至少能覆盖从磁性磨盘中心到边缘的距离,最好是整个磁性磨盘直径。

以150 rpm的速度运行磨盘,并供应足够的水。采用修整棒清除多余的磁性橡胶,用直尺检查磁性磨盘是否平整。碎屑会使修整棒变黑,但下次修整金刚石磨盘时,它就会消失。由于使用方便,磁性支撑磨盘被广泛使用。但是,很多人没有意识到磁性磨盘需要维护才能正常工作。磨盘的磁性表面采用柔性聚合物制成,连续向中心区域施加力量会使材料向外流。因此,久而久之,其中心会变空。

.第二个问题是磨盘边缘持续接触润滑剂和金刚石悬浮液,时间久了它就会膨胀,磨盘外侧会变得更高。这两个问题都会导致样品边缘产生划痕,从而拖延每个制备步骤。因此,建议定期检查磨盘的平整度。

压力设置

这可能是不同机器之间出现最大差异的地方。 介于各种原因,大多数时候压力设置不准确。金相抛光机采用不同的原理来产生压力,供应商在测量压力的标准方法上未达成一致。此外,所有压力均在机器完全停止的时候,而非运行时进行测量。因此,一个机器品牌的20 N 压力可能不等于另一个品牌的20 N 压力。太大的力表示研磨盘和抛光垫过早磨损,抛光后的样品很热,并有严重的划痕图案。太小的力则通常会导致研磨抛光时间更长。

方法

制备方法有3-5个步骤。每个步骤的目的是消除之前步骤产生的变形,并提高表面光洁度。因此,在测试新的方法时,每个步骤后对样品表面进行检查极其重要,以便确保光洁度满足要求,且样品做好进入下一制备步骤的准备。省略这一点可能会导致完工面不符合要求,而工件难以识别。

平面研磨

新的研磨盘在首次使用前需要进行修整。将金刚石研磨盘放在磁性支撑磨盘上,让机器以150 rpm的速度旋转,并打开供水。采用修整棒清除不平整的表层。这是一个非常重要的步骤,因为未经修整的金刚石研磨盘性能极差,会导致去除量少,且划痕深。

在样品研磨达到建议的时间后,其整个表面光洁度应均匀,且是完全平坦的。用目视检查光洁度,直尺检查平整度。单个样品上可能出现的误差是沿不平整的磁性磨盘边缘有更粗的划痕。这也可能是样品过高造成的。样品高度不得超过直径的2⁄3。在样品托架内,如果样品切割不均匀,或者没有将所有样品都放在调平装置中的同一平面上,则可以预计研磨时间会延长。可以重新平整样品,或增加粒度80的粗金刚石研磨盘重复平面研磨步骤。

精磨

精磨盘在使用过程中需要添加金刚石磨料。介于金刚石接触样品的有效性,因此既不需要大量的金刚石也不需要任何磨合时间。按0.5 ml/min的剂量在250 mm研磨盘上添加金刚石悬浮液。300 mm的研磨盘上多加一些,200 mm的研磨盘上少加一些。在精磨步骤后,样品应有平整的半光泽面。。如果存在磨削步骤中可见的划痕,则需要增加研磨时间。如果划痕在边缘,则是磁性磨盘存在平整问题。

金刚石悬浮液剂量添加

具体取决于研磨盘的大小和样品数量,我们建议剂量水平为0.5 - 1.5 ml / min的金刚石悬浮液。为确保这些值量, 建议使用金刚石悬浮液冲洗自动配料系统 ,然后在系统收集投加的悬浮液处空转运行,并相应地调整设定值。大多数触发喷雾/手动计量瓶每次触发激活剂约为0.5 ml。悬浮液应在离磨盘中心约1/3的位置投加。在这个区域,样品最常通过,因此,这里投加的所有金刚石悬浮液 都会迅速扩散到制备表面的其余部分。必须调节投加剂量,保持制备盘湿润,但不会过于潮湿。过量投加金刚石悬浮液不会加快制备速度,相反“水层效应”会增加制备时间。当采用金刚石悬浮液时,抛光垫上形成的泡沫明确表明剂量过量。

抛光

介于其吸附性,所有抛光垫均要求在优化切削率前进行一定的处理。有两种处理方法:

- 传统方法是预先投加 1 ml/min金刚石悬浮液持续2-3分钟,然后运行一个或者两个无需检查的虚拟样本。

- 另一种更快更好的方法是在用与所使用的悬浮液相同粒径的金刚石棒开始制备之前浸渍抛光垫。这样, 抛光垫随时准备就绪。以150 rpm的速度旋转抛光垫,从磨盘中心向外侧移动金刚石棒,产生螺旋形图案。然后,按上述方法处理和使用金刚石悬浮液。

在运行抛光步骤时,应严格遵循建议的时间。不建议将抛光时间延长2或3倍,因为这很可能导致样品过度抛光,由于抛光时间长而出现圆边。但是,若样品仍然由于之前的步骤而出现划痕,则需要增加抛光时间。

采用硅胶进行最终抛光

硅胶含有抗干燥剂,但它们最终会变干,从而破坏抛光垫。避免这种情况的一个简便方法是在最后10-20s的处理过程中用水冲洗抛光布。采用该方法,抛光垫和样品都会比较干净,而CMP反应会中和。

.png)