精密切割机

MICRACUT系列能切割大多数的材料,诸如脆性或韧性金属、硬或软金属、复合材料、陶瓷、岩石、生物材料、层压板等。它们设计用于切割所有类型的材料,并且产生最小的结构变形,通过MICRACUT的设计和操作来保持样品的结构完整性。此外,低切口损耗和样品保持的多功能性使MICRACUT成为现代实验室的重要组成部分。切割表面可以进行最短时间抛光和显微镜检查。

MICRACUT 152适用于直径达到150 mm (6”)的金刚石和磨料研磨轮,其速度范围在0至1000 rpm之间。重力进料加载设计使样品变形最小化。带有平衡锤的滑动配重臂可以精确地施加压力。数字千分尺使操作员能够以1微米的分辨率设置切削宽度。数字千分尺是可以互换的,任何时候如有需要,客户可以安装其他类型的千分尺。冷却剂托盘可从仪器的前端拆卸,以便于清洗。

MICRACUT 152的切割室完全包裹在一个透明的护罩中。配备有切割刀片修整器可供选择。在切割结束时,操作员会听到声音信号。

可选的切割台附件可用于手动切割扁平超大试样和PCB。

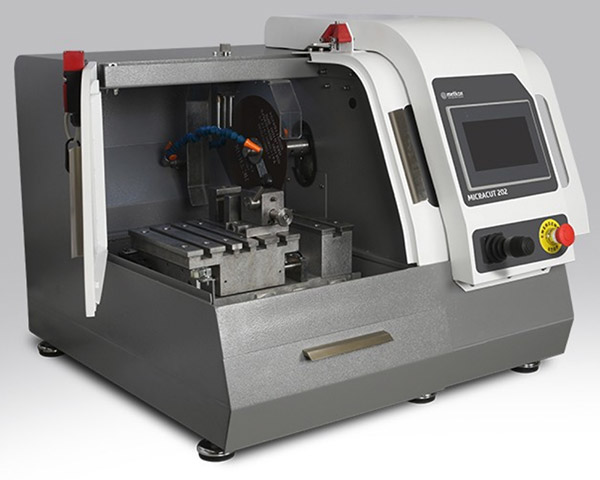

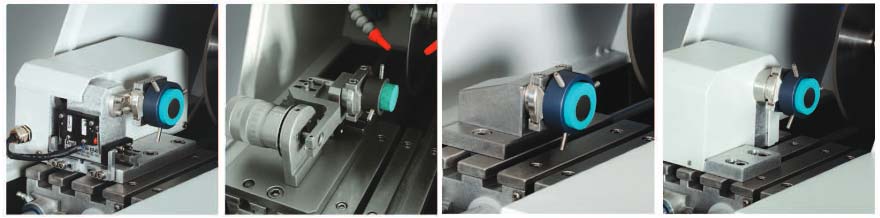

MICRACUT 202以精密制造的重型铝框架为基础,为精密部件和线性轴承提供抗振动的稳定底座。切割间是完全封闭的。其前推拉门和侧盖可以完全打开,便于从各个方向进入和操作。 动力强劲的切割电机 (1.1 kW) 配备变速范围在300至4000 rpm之间的切割轮,可进行高速和低速切割。 在T形槽状移动式工作台上可以使用各种夹紧工具。配有电动驱动机构的可选X轴工作台定位试样具有较高的定位精度。可选的真空样品托架可以在MICROCUT 202上提供精密研磨,预定义的材料去除量可通过使用金刚石磨边轮实现。可选支架适用于所有带鸠尾板的MICRACUT样品钳。切割轮的高度(Z轴)可自动调整。可采用直径高达200 mm的金刚石、CBN和磨料切割轮。通过调节高度(Z轴),可补偿轮磨损。提供不同的法兰设置,可根据最高切割能力或最大轮支架进行选择。针对试样不同的几何尺寸和应用,提供各种夹具和附件。

MICRACUT 202精密刀具具有先进的技术和带有可编程人机界面触屏控制装置,可提高生产率、样品一致性和减少操作员介入。 X/Y/Z轴的控制也可通过符合人体工程学的比例操纵杆实现,从而提供平滑和精确定位。

切割参数:

在触屏式液晶显示屏上,可以预先选择切割力并设定切割进给速度(0,005-3mm/sec)。如需降低速度,可自动调节进给速度,从而进行完美的切割,消除样品和机器损坏。

多片切割:

可选的自动X工作台可进行可编程平面平行切片。可以切割若干相同厚度的切片以及不同厚度的编程切片。

| 型号 | Micracut 152 |

|---|---|

| 切割能力, Ø (mm) | 50 |

| 盘直径 (mm) | 150 |

| 切割方法 | 自重进料 |

| 功率, (Watt) | 100 |

| 盘速, (rpm) | 0-1000 |

| 尺寸,W+(mic.)xDxH, (cm) | 51 x 43 x 34 |

| 重量 (kgs) | 28 |

可编程返回位置

MICRACUT 202提供三种不同的停机模式:停在切割结束位置:当切割试样时停机。回到起点:当回到起点时停机。回到参考点:当到达所有轴的最终复位点时停机。

数据库

数据库中保存有99种不同的切割程序以及相关的试样名称或数量,所有切割参数均可随时撤销。为便于选择,还列出了切割耗材的数据。

| 型号 | Micracut 202 |

|---|---|

| 盘直径 (mm) | 200 |

| 切割能力, Ø (mm) | 75 |

| 切割能力, # (mm) | 50x175 |

| x轴定位范围, (mm) | 60 (可选) |

| y轴定位范围, (mm) | 210 |

| z轴定位范围, (mm) | 45 |

| T形槽状工作台尺寸,mm (WxD) | 196 x 190 |

| T形槽尺寸,mm | 12 |

| 切割功率 kW (S1) | 1.1 kW |

| 可变轮速,rpm | 300 – 4000 |

| 电机驱动系统 | 直接驱动 |

| 激光 | 可选 |

| 工作台进给速度,(µm/s) | 20 - 1500 |

| 切割操作期间修整 | 可选 |

| 人机界面触屏(英寸) | 7 |

| 冷却装置, (lt) | 9 lt (集成) |

| 快速脉冲切割 | 需要 |

| 薄片研磨特性 | 需要 |

| 尺寸,WxDxH, (mm) | 738 x 750 x 636 |

| 重量 (kg) | 150 |

.png)