抛光碳化钨

碳化钨和金刚石拉丝模具的研磨和抛光

碳化钨是一种坚硬的烧结材料。过去,模具车间的经营者经常使用碳化硅和碳化硼。其他则使用了混合了石油的广泛分级的在金刚石粉末。

角度和轴承长度与要拉制的材料的类型以及导线横截面积的减小有关。

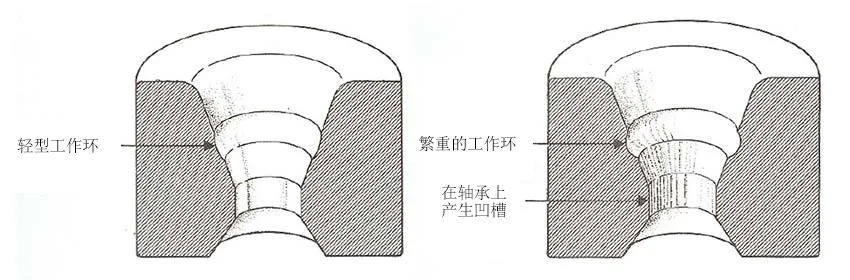

这些差异很大。例如,当拉伸高强度钢丝时,横截面的减小比拉伸诸如铜和黄铜之类的有色金属材料时小得多。模具在拉拔过程中可能会磨损并损坏,导致拉拔的电线变形,如下所示。

科密特国际公司已开发出特殊类型的金刚石研磨膏和金刚石悬浮液,以承受研磨硬质合金时产生的极高温度。专门设计,以确保最大的切割效率,并采用可预测的逐步方法进行钨模具的研磨和抛光。它们具有很高的热稳定性和持殊的润滑性能。

建议的圆型模程序概述如下:

- 模具通常以1500转/分钟旋转在卡盘中。 然而,这取决于模具的直径-模具直径越大,它应该运行的速度越慢,因为摩擦产生的热量。

- 将科密持 L型金刚石研磨膏45微米应用于铸铁或软钢或铜制成的金属形状的 研磨工具。(也可以用硬木棍或柳条)。 这将会去除大量碳化钨材料。

- 将研磨工具放入模具中,直到达到正确的角度或移除工作环。

- 如果必须将模具重新成形为新角度或已形成沉重的环,则可以将钢针与 科密持L型金刚石研磨膏45微米一起使用。

- 模具用Kemet CO-42清洗液彻底清洗,去除粗研磨阶段留下的所有磨粒浆料。

- 清洁模具更换在卡盘和抛光出口角度:-

- 切一根柔软的木质研磨棒搭接棒,直到它正好符合出口的角度。 涂上一点科密特“OS” 型润滑液,轻轻地压入出口,直到角度的形式形成在木材上。 切断已压入轴承的木材的任何部分,因为如果允许搭接轴承长度直径,这将影响孔的大小。

- 涂上一点 科密持“L” 型金刚石3微米研磨膏。

- 通过使一系列短,尖锐的刺入出口角与木材,出口角将在几秒钟内抛光。

- 将模具旋转,使入口角对操作者开放,并切割一块柔软的研磨木,直到它几乎符合还原角。 使用Kemet型OS润滑液,并压入模具,使木材完全适合还原角度。 切断任何已压入轴承的木材。

- 涂上一点 科密持“L” 型金刚石3微米研磨膏。

- 通过使一系列短,尖锐的刺入出口角与木材,还原角将在几秒钟内抛光。

注:如果需要使用中级粒度的金刚石研磨,我们建议使用科密持“L” 型金刚石14微米研磨膏。

然后用Kemet CO-42清洗液清洗模具,检查尺寸并准备使用。 虽然上述工艺处理了碳化钨,但许多用于铝和其他金属的硬化钢挤压模具也采用了完全相同的技术。

对于金刚石拉丝模具,科密特国际开发了一种具有很高金刚石厚浓度金刚石悬浮液。 金刚石粉是非常准确的分级,金刚石悬浮液是制造到最接近的公差。 由于所有金刚石产品都是按照ISO9001:2015质量保证标准制造的,这保证质量是一致。 这种金刚石悬浮液比传统的抛光方法更有效。

碳化钨和金刚石拉丝模具都需要金刚石制品,它们可以承受热量和压力,而不会干燥或过早断裂。 科密持系列的金刚石产品是专门为此而开发的,是模具抛光机的首选。

研磨和抛光碳化钨-案例

测试要求:在碳化钨推力轴承上产生可重复的0.2umRa。

组件/材料:25.5mm Dia x 5mm碳钨

我们使用2种方法测试了这些组件。第一种是我们首选的方法,可提供更加均匀的表面光洁度。第二种方法是使用铸铁盘设置。

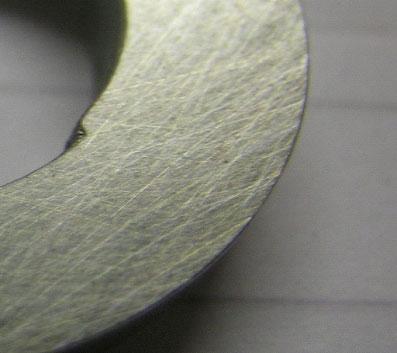

处理后的样品清楚地显示了科密持树脂铁是如何在0.2µm Ra内形成均匀的划痕图案的。 没有边缘毛刺,没有划痕比你预期的6微米浆料更深。 表面很好。

相比之下,铸铁盘和6微米研磨液的组合可在0.2Ra范围内产生表面光洁度,但有明显的毛刺迹象,可导致严重的污染物刮擦。表面效果较差。

预处理组件

方法1之后(科密特树脂铁和科密特金刚石液)

方法2之后(铸铁和科密特金刚石液)

测试要求:在硬质合金刀片上产生无瑕疵的镜面抛光

组件/材料:碳化钨刀片65mm外径

机器类型:Kemet 15金刚石研磨/抛光机

此制程可产生1-2的光带平面度且小边缘圆角。具体取决于组件在研磨前的状况, 处理时间可能会有所不同。

| 碳化钨的工艺分解 | |||

|---|---|---|---|

| 选项 | 盘子 | 磨料类型/等级 | 处理时间 |

| 1 | XP 研磨盘 | K 型金刚石浆液 | 10 分钟 |

| 2 | ASFL-K 抛光垫 | K 型金刚石浆液 | 5 分钟 |

抛光碳化钨前

抛光碳化钨后

.png)